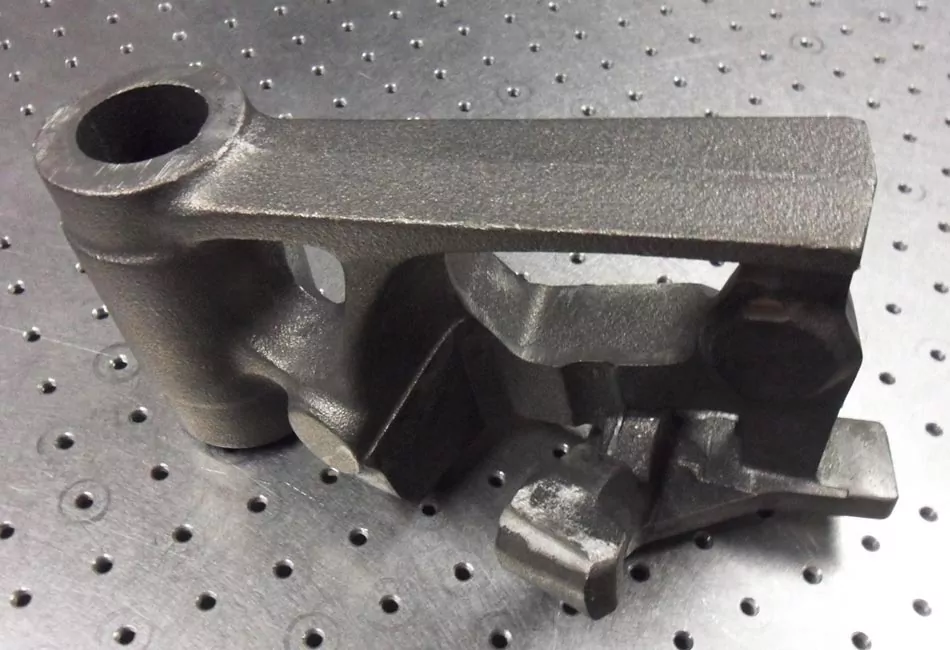

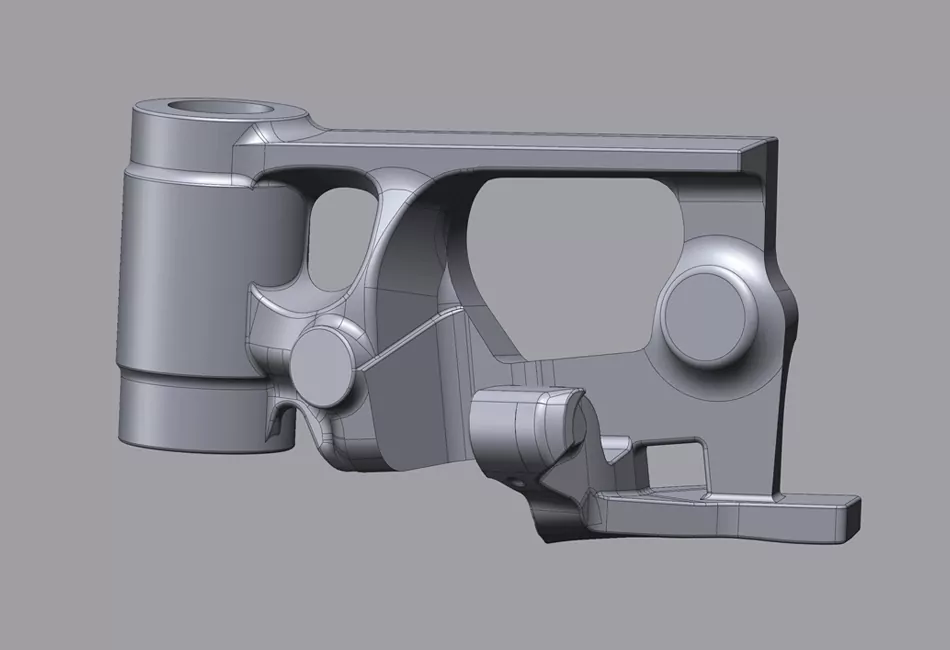

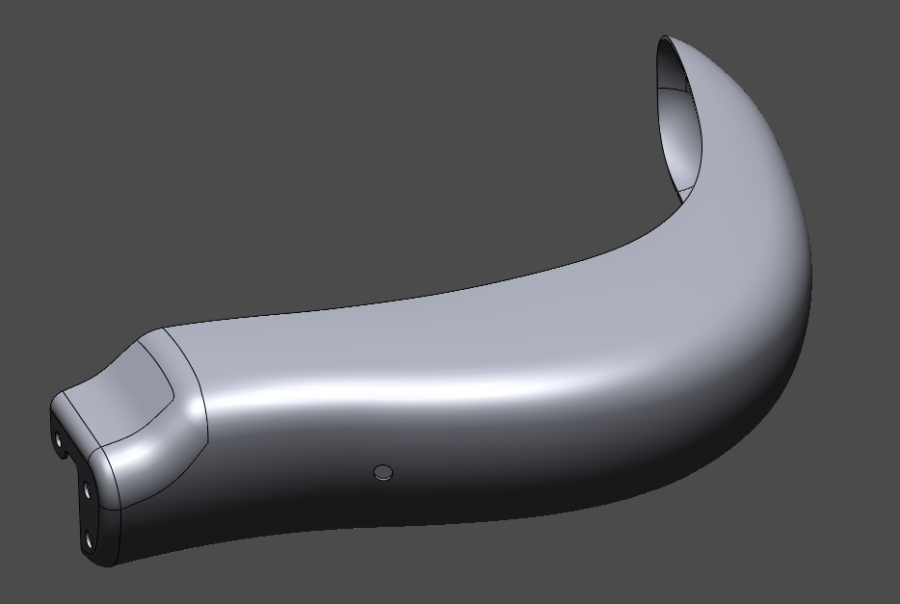

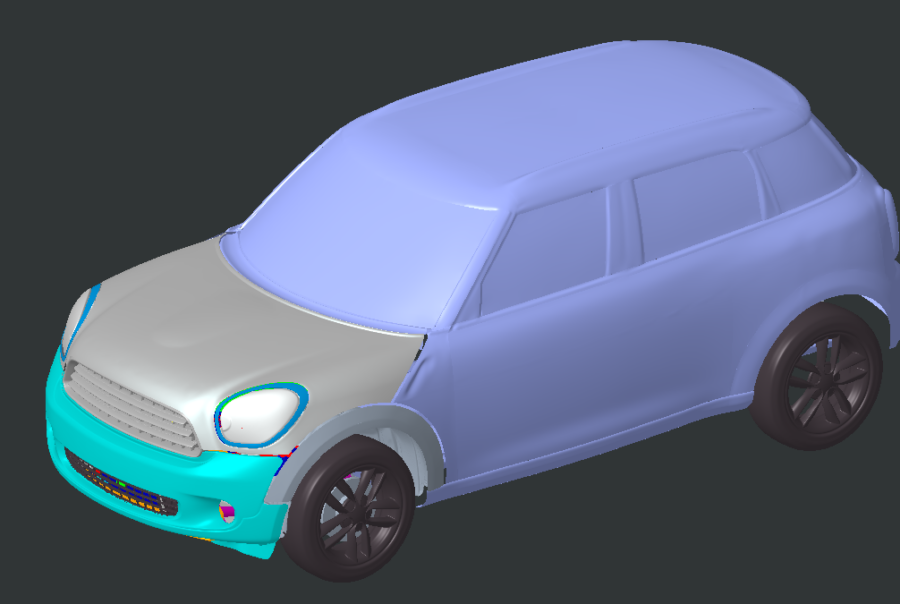

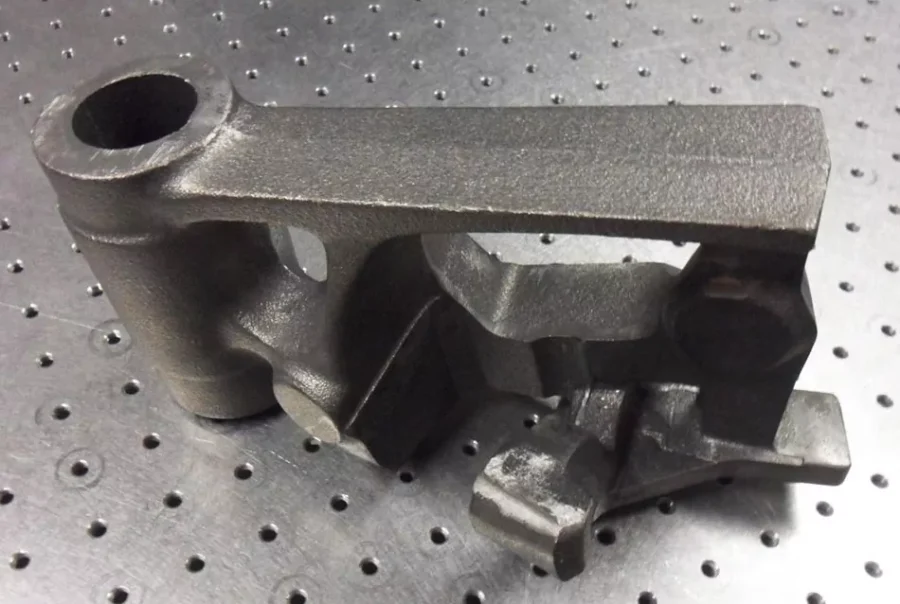

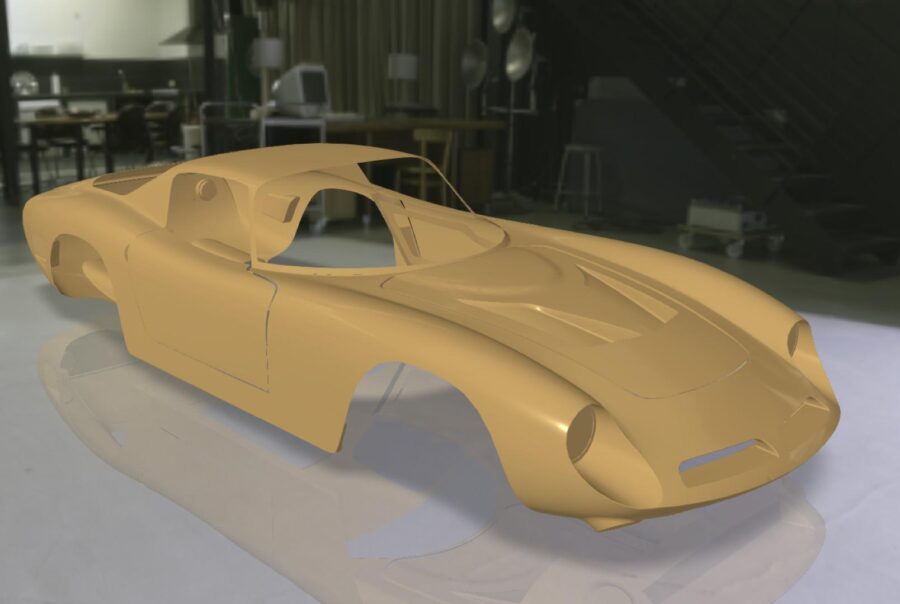

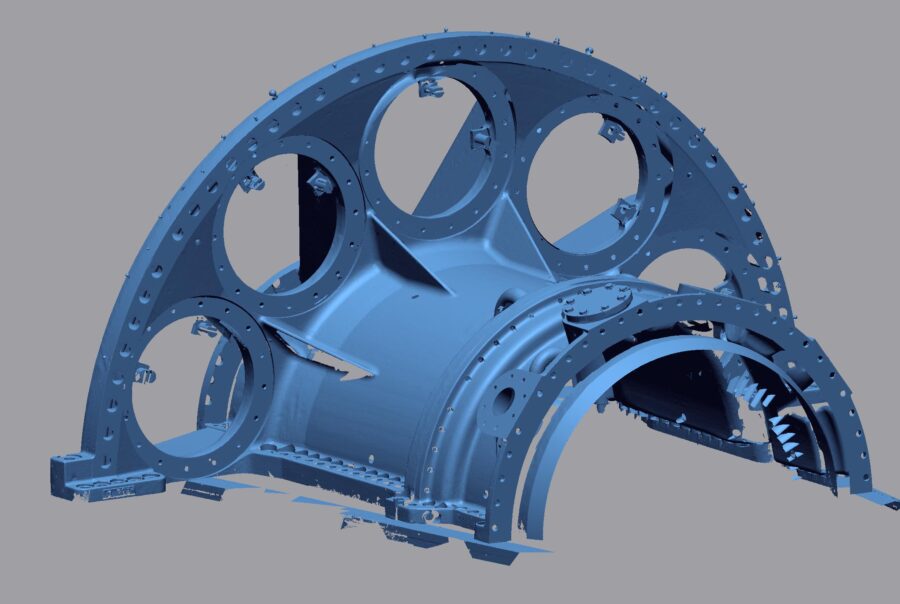

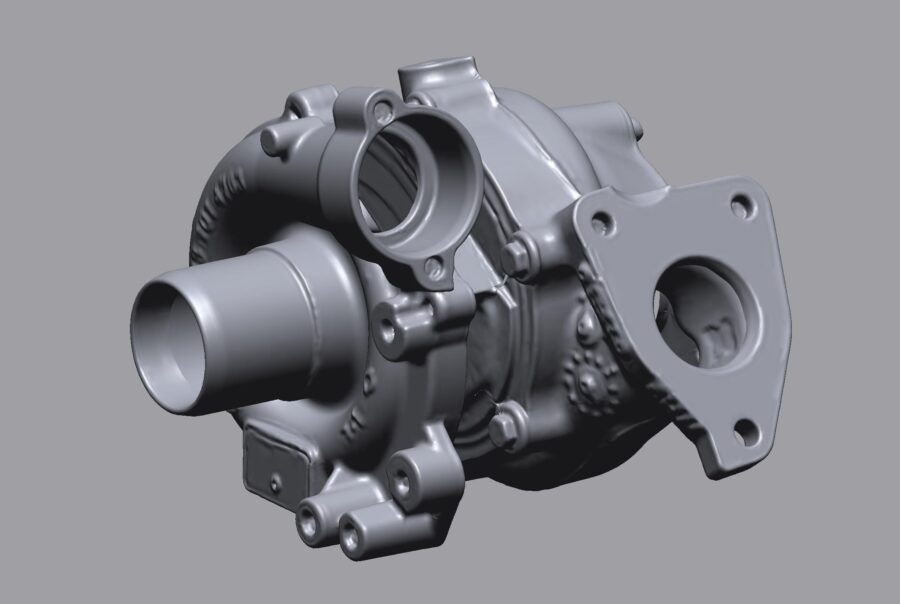

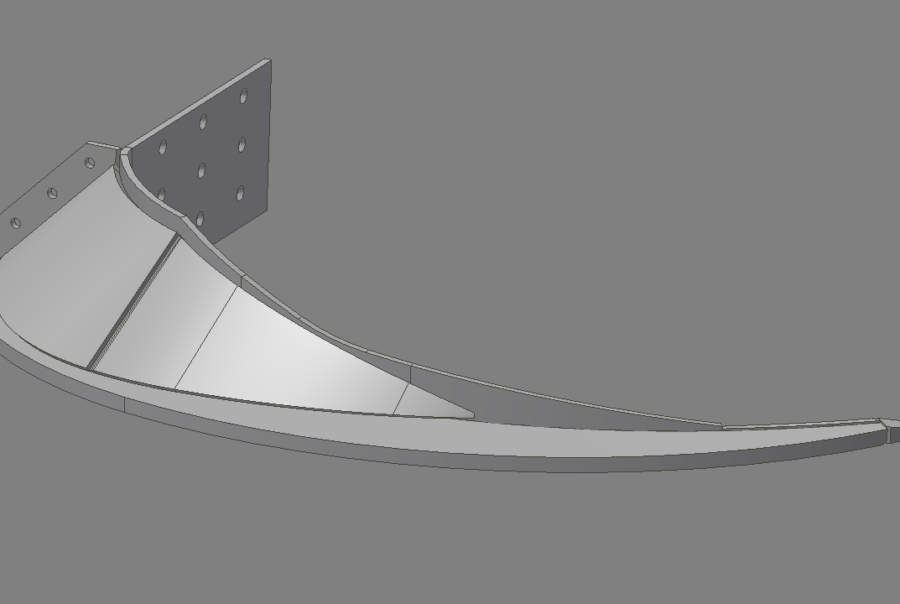

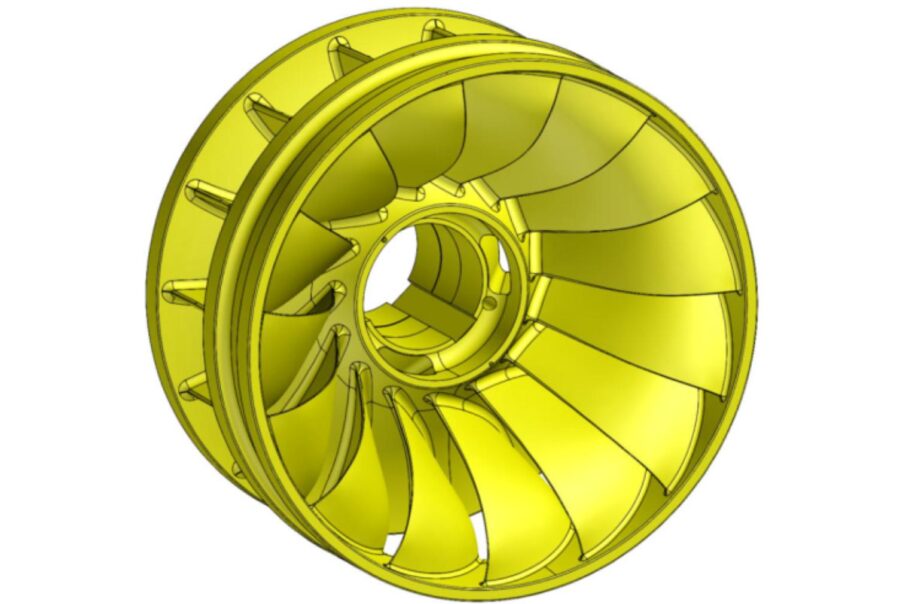

Die Flächenrückführung ist Teil des sogenannten Reverse-Engineering-Prozesses, bei dem bestehende Objekte oder Bauteile durch Analyse und Nachbildung verstanden und digital rekonstruiert werden. In den letzten Jahren hat sich 3D-Scanning zu einem unverzichtbaren Werkzeug für diese anspruchsvolle Aufgabe entwickelt.

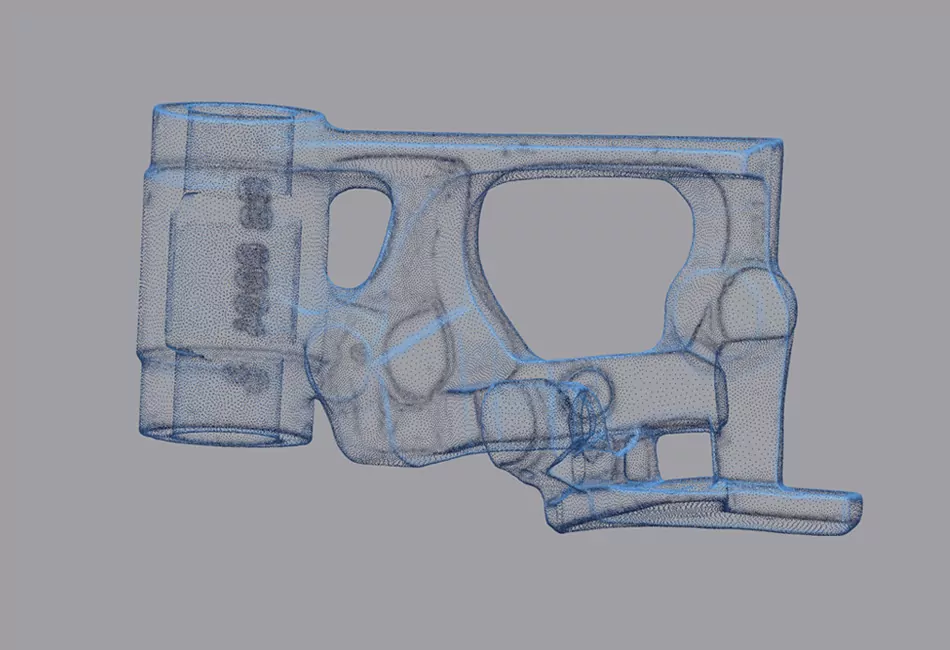

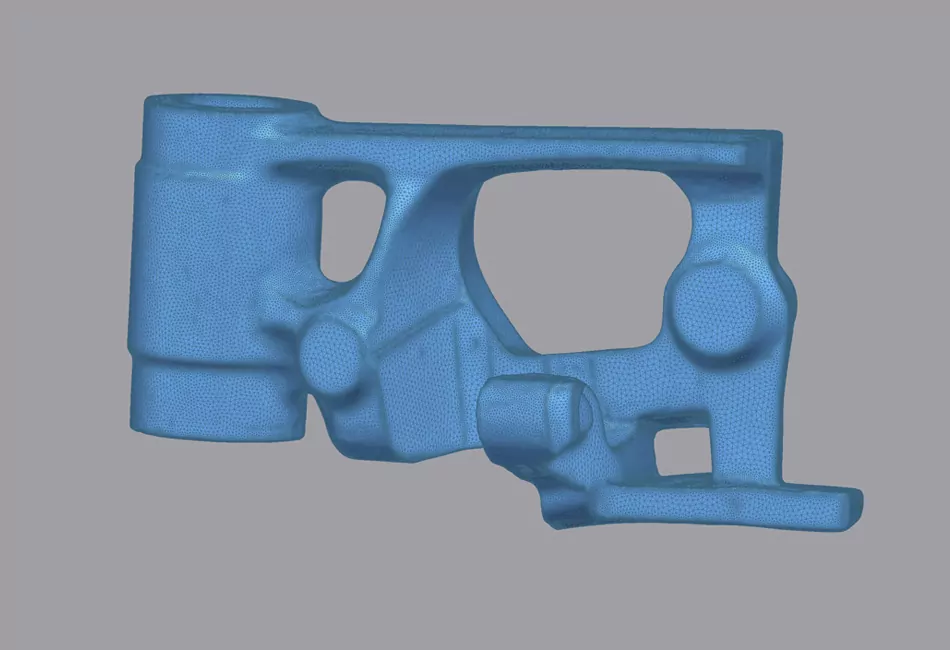

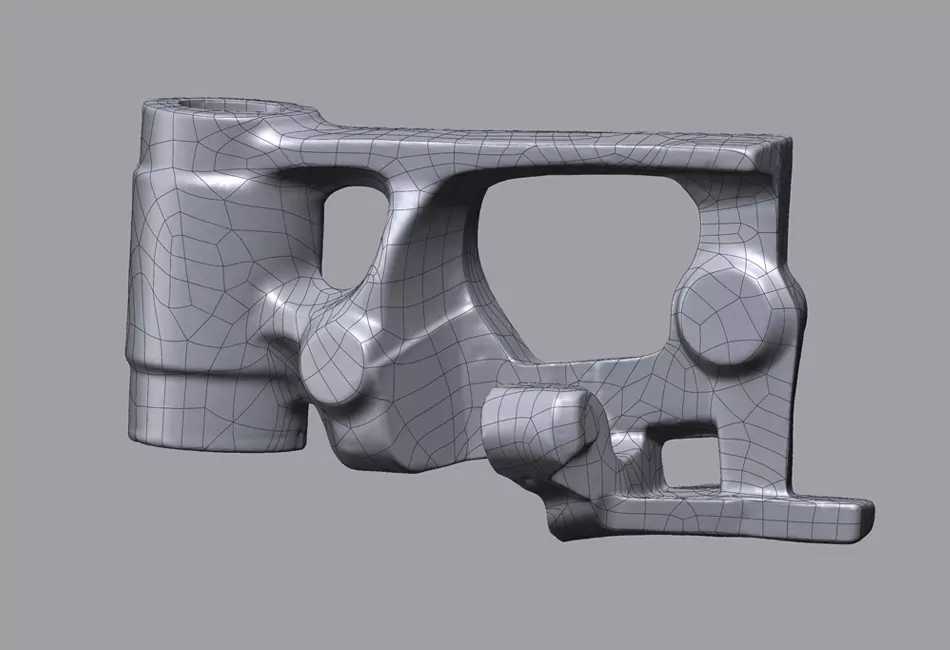

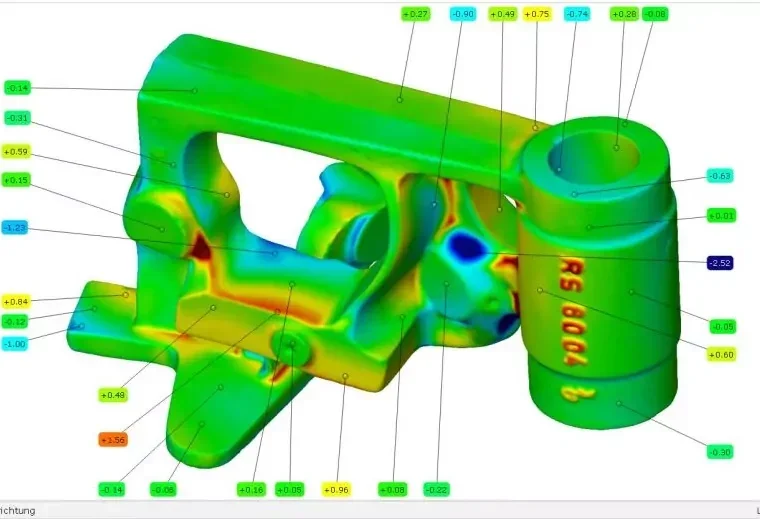

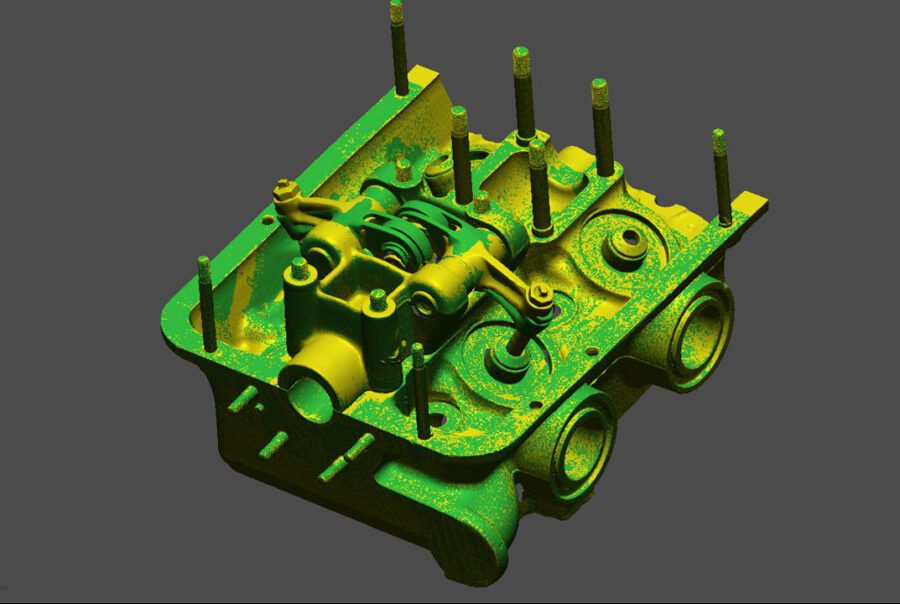

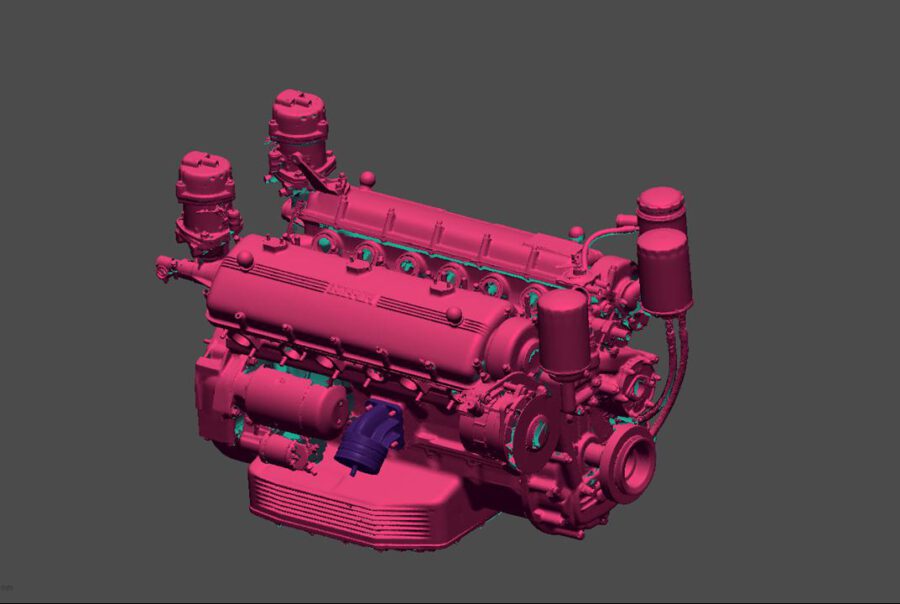

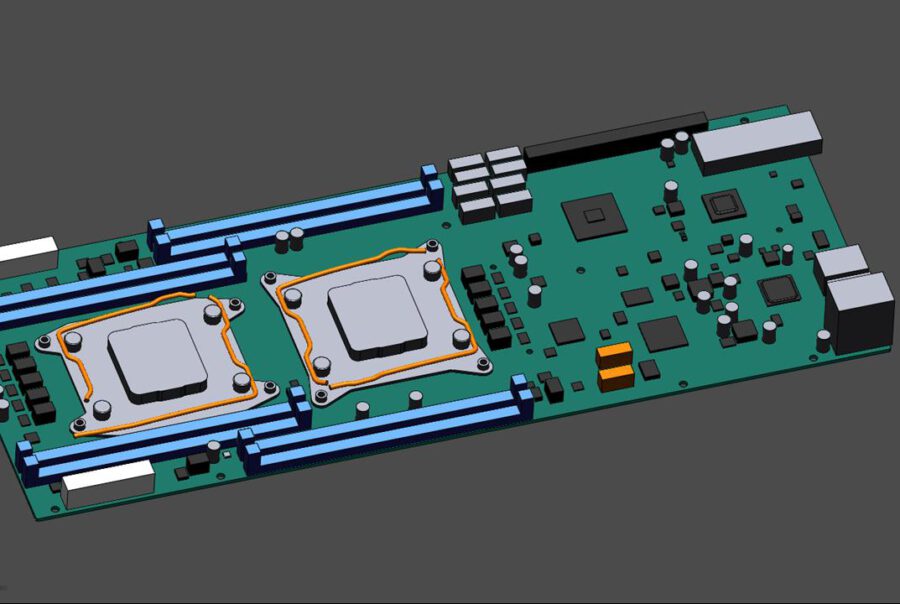

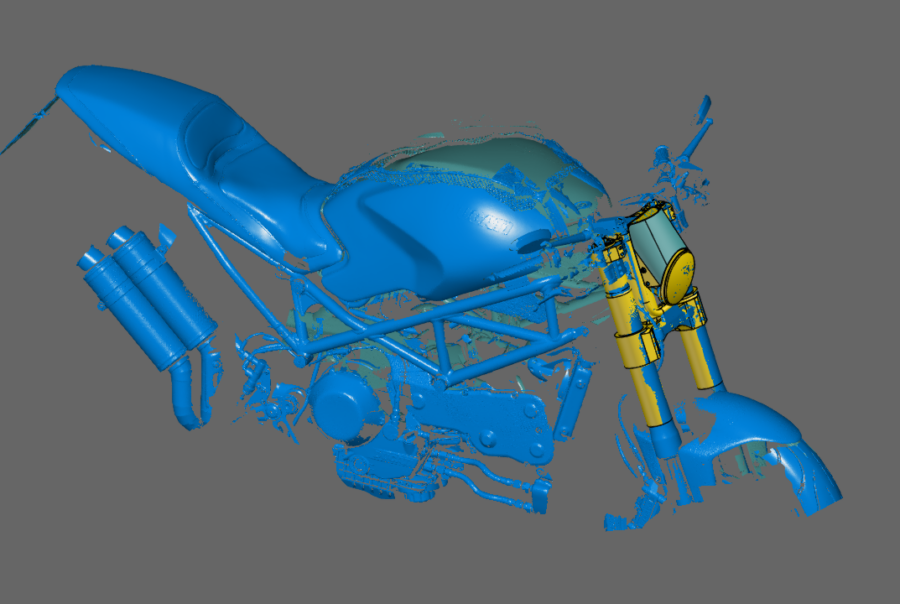

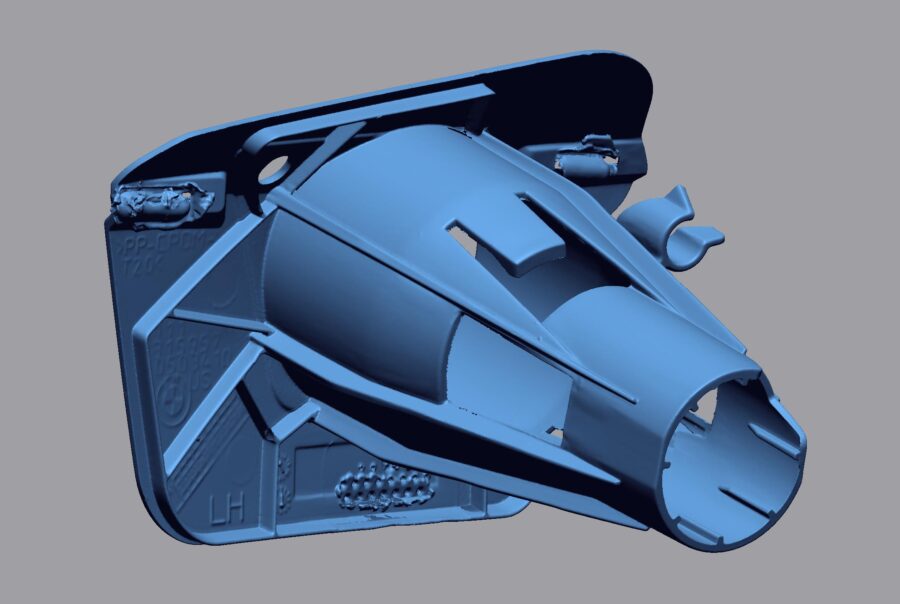

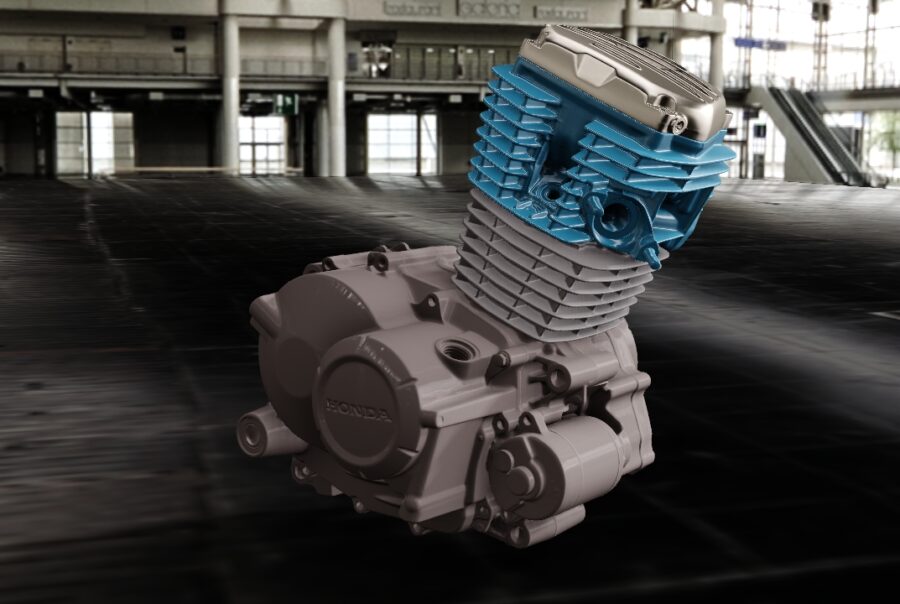

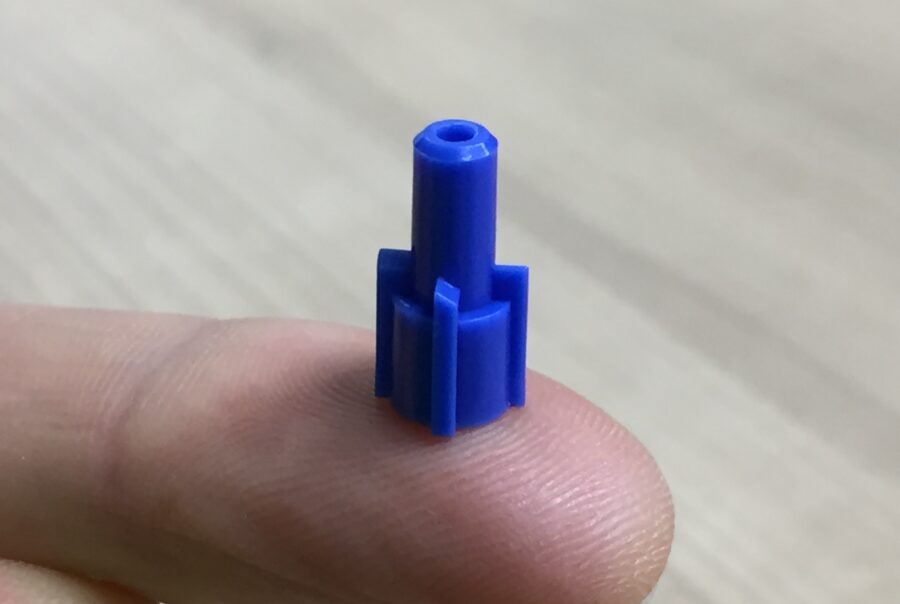

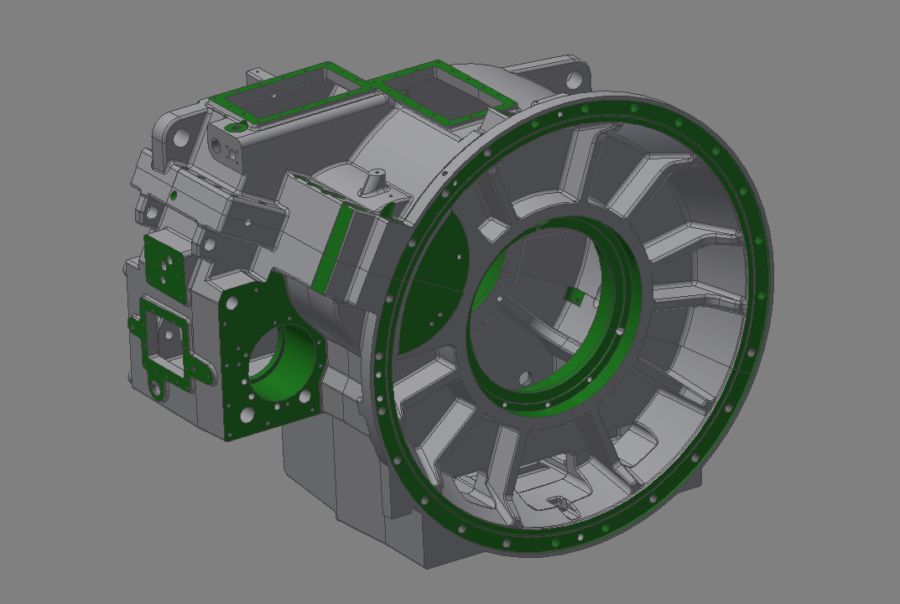

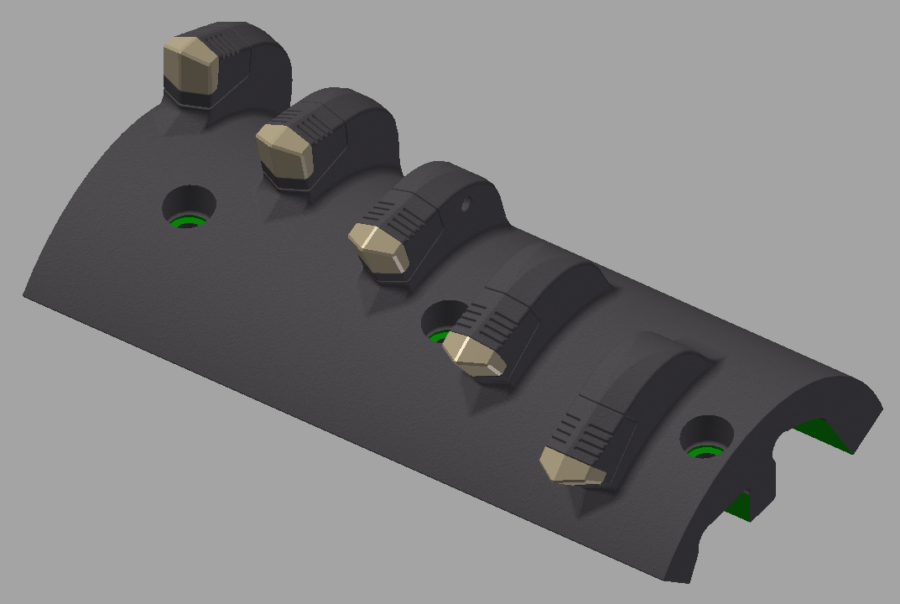

Für das 3D-Nahbereichscannen verwenden wir mobile 3D-Scanner, den Laser-Scanner T-Scan LV von Zeiss (Steinbichler) oder den Streifenprojektions-Scanner Comet L3D von Zeiss (Steinbichler). Mit diesen 3D-Scannern können wir Bauteile fast aller Größen digitalisieren. Die Genauigkeit der Scanner liegt je nach Messvolumen zwischen ca. 6 µm bis ca. 200 µm. Die Scanner arbeiten berührungslos und können meist ohne Objektmarken fast alle Oberflächen scannen. Die gescannte Punktewolke des zu digitalisierenden Objekts bereiten wir mit der Software Geomagic Design X (Rapidform XOR) auf um ein CAD-Modell zu erzeugen. CAD-Modelle entstehen entweder durch exakte Flächenrückführung, oder durch parametrischen Neuaufbau des Modells mittels 3D-CAD-System. Beides fällt unter den Begriff Reverse Engineeing. 3D-CAD-Systeme die wir einsetzen sind Creo (Pro/Engineer) und Autodesk Inventor.